摘要:高能贴片压敏电阻是电路保护家族的一类新成员,虽然从电路保护的机理上,跟插脚的压敏电阻相同,但是因为生产制造工艺的差异化,造就了高能贴片压敏电阻不同于传统插脚压敏电阻的独特的应用场景,首先高能贴片压敏电阻的贴片化、小型号和高能化的特点, 是适应现在电子行业发展趋势的,现在电子行业的发展就是向小型化、轻量化和生产自动化发展。同时,高能贴片压敏电阻耐受浪涌冲击的能量强,重复性和一致性好,这些特点非常类似瞬态抑制二极管TVS,在某些特定的场合,可以作为TVS替代的一种选择。

除此以外,高能贴片压敏电阻有着不同于其他过压保护器件比如气体放电管GDT、瞬态抑制二极管TVS等的不同的特性,特别在高压大通流方面,具有不可替代的优势。高能贴片压敏电阻高温性能稳定,浪涌失效不起火,这些特点也使得高能贴片压敏电阻在对高温稳定性和安全性有特殊要求的场合,比如汽车电子和5G通讯等市场,有其独特的应用场景。

中国的高能贴片压敏电阻的生产相对国际市场来说刚刚起步,特别在汽车电子和工业控制等高端领域,外国企业占据绝对的市场份额,同时新能源汽车、5G通讯和智能家居领域的发展,特别是第三代半导体氮化镓的普及,对贴片压敏电阻的高耐压、低残压以及高安全性提出了新的要求, 本文就高能贴片压敏电阻在跟随新技术和新应用发展趋势方面,做了有益的探索。

贴片化电路保护的趋势

贴片压敏电阻器作为电路保护领域的关键元件,其核心功能在于吸收瞬态过电压、抑制浪涌电流并稳定电路运行。器件通过非线性的电压电流特性, 在正常工作电压下呈现高阻态,而在超过阈值电压时迅速转为低阻态,从而将过电压电流导向接地路径或分散吸收,有效保护敏感电子设备或者线路免受损坏。近年来, 随着电子产品的小型化、薄型化和轻量化的发展, 对电子元器件也相应的提出了贴片化、小型化以及高能化的要求,贴片压敏电阻正是适应这种发展趋势的一类新型的过压保护器件,得到了市场的广泛关注。

市场预测显示,2023年中国贴片压敏电阻器市场规模已达82亿元,未来五年将保持12.8%的年均复合增长率,预计到2030年市场规模突破200亿元。产品结构方面,车规级产品占比将从2023年的28%提升至2030年的45%,工业级产品占比稳定在35%左右。

产业政策层面,”十四五” 国家战略性新兴产业发展规划明确提出要重点突破高端电子元器件技术瓶颈,世界上发达国家电子元器件片式化率已高达80%以上,而我国仅为约30%1,预计到2025年国内贴片压敏电阻器自给率将从当前的不到30%提升到75%或以上,这就为该贴片压敏电阻的国产替代创造了政策红利窗口期。

贴片压敏电阻器目前可分为二类,一类为 ESD 静电防护型,二类为高能型。ESD 静电防护型主要用于对 IC 及其它设备的信号电路进行保护,防止因静电放电、浪涌及其它瞬态电流而造成对它们的损坏。高能型主要用于替代插件压敏电阻(5D,7D)和瞬态抑制二极管 TVS,在某些对体积和外观有特殊要求的产品上作过电压浪涌保护用。本文所探讨的,是对高能贴片压敏电阻进行探讨。

据权威部门的市场调研报告,在2003年插脚压敏电阻的出货量是100亿只,而在2019年全球的出货量超过500亿只。按照中国电子元件行业协会信息中心,全球有72亿元的市场规模,大概720亿只的出货,如果按照贴片叠层压敏对插脚压敏电阻的10%的替换率,每年就有72亿只的市场空间,对于高能贴片压敏电阻的应用潜力巨大。

高能贴片压敏电阻的另外一个重要的应用是对大功率瞬态抑制二极管TVS等半导体二级管的替代,因为优异的高温稳定性能和高压大通流性能,使得高能贴片压敏电阻在细分应用有不可替代的优势,按照中国电子元件行业协会信息中心,2024年全球有191亿元的规模,如果也是按照10%的替换率,2024年高能贴片压敏也至少有19亿元的规模2。

早期国际压敏电阻领导品牌比如力特、松下和EPCOS等知名压敏厂家都在推广高能贴片压敏电阻3 ,却因为价格原因和耐雷击电流不大的原因, 虽然市场需求刚性,发展空间广大,推广起来举步蹒跚,导致一直以来市场的供货量并不大,应用也仅仅局限在汽车电子和5G通讯安防等有限的领域。

近几年来,得益于低温共烧技术的发展,低银钯和纯银内电极的使用,降低了高能压敏电阻的制造成本,而通流密度的加大,也使得高能贴片压敏在高电压领域的使用成为可能,比如某企业在LED照明行业大力推广高能贴片压敏电阻, 目前整个照明行业都已经广泛的接受和采用高能贴片压敏电阻作为浪涌防护器件,2024年估计中国的出货量10亿只。

消费电子领域构成高能贴片压敏电阻的最大应用市场, 2022 年全球智能手机出货量 12.1 亿部,按每个充电器一颗计算,仅手机市场年需求规模即达 12 亿颗。智能家电领域,全屋智能解决方案推动户均用量从传统家电的 5 颗跃升至 30 颗,以 2025 年预计的4 亿户城镇家庭计算,潜在需求空间超 120 亿颗。通信设备市场呈现高速增长态势,2023 年市场规模同比增长 31.5% 。5G 基站建设催生新需求,单基站 AAU 设备所需压敏电阻数量从 4G 时代的 20 颗增至 58 颗,主要应用于电源管理单元(PMU)和天线调谐模块(ATU)。

截至 2023 年底,中国已建成 328 万座 5G 基站,按每年新建 60 万座计算,对应年新增需求 3.48 亿颗。新能源汽车与储能系统开辟增量空间,2023 年车规级产品市场规模同比增长 89%。需满足 AECQ200 认证标准,工作温度范围拓宽至40℃至 150℃。 800V 高压平台架构的普及推动耐压等级从 650V 向 1200V 升级,相关产品研发投入占比从 2021 年的 12%提升至 2023 年的 27%。储能电池管理系统(BMS)需求爆发,2025 年全球储能新增装机量预计达 300GWh,直流快充桩因 1500V 系统应用需要开发特种密封型产品,而交流桩趋向标准化模组设计。车规级产品认证体系完善度不足仍是主要制约因素,目前国内通过 IATF 16949 认证的压敏电阻制造商不足 3 家,产能缺口巨大4。

综上所述, 需要对现有的高能贴片压敏电阻在国际领导品牌同类产品的替代方面,在高能贴片压敏电阻在自身固有属性优势的应用方面,以及新的技术趋势的新的保护特点对高能贴片压敏电阻的发展提出新的发展方向方面,做出有益的探讨,以促进高能贴片压敏电子行业的发展,从而促进电子行业的发展。以下就高能贴片压敏电阻跟其他同类过压保护器件的比较,高能贴片压敏电阻在高电压应用,在低电压的应用以及在汽车电子马达保护中对插脚压敏的替代应用,高能贴片压敏电阻跟随新技术发展,在 PD 快充和汽车抛负载应用,以及失效开路产品开发方面做出探讨。

一、高能贴片压敏电阻对插脚压敏和TVS的替代

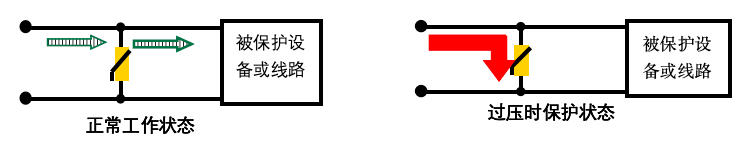

常用的过压保护器件有气体放电管GDT,瞬态抑制二极管TVS,固体放电管TSS以及压敏电阻MOV,他们的过压保护的工作原理都是一样的,如图一所示。

过压保护器件的电路保护机理都是相同的,也就是过电压保护器件是并联在被保护器件中,当电路处于正常的工作状态,也就是没有电压异常的情况下,保护电路是开路的,只有极小的漏电流通过,这个时候保护线路不影响被保护的设备的正常工作。如果一旦有过电压的情况发生,并联的过电压保护器件会马上动作,过压保护器件从高电阻开路状态转变为低电阻的短路的状态,而过电压也同时被过压器件限制在一个相对可控的电压范围内,而同时大量的过电流就从过压器件被导走,从而保护了电子设备免遭过电压的损坏。

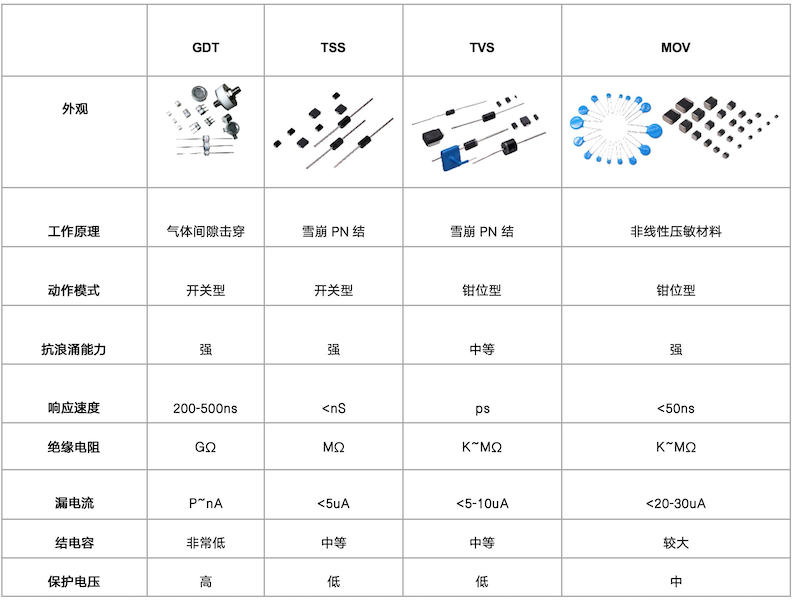

根据动作机理中钳位电压的不同,过压器件可以基本上分成两类,一类被称为钳位类型过压保护器件,典型的器件有压敏电阻MOV和瞬态抑制二极管TVS,另外一类是开关型过压保护器件,典型的器件有气体放电管GDT,固体放电管TSS等,一般开关型过压保护器件有高电压下续流的特性,不能单独使用,所以通常用在信号保护的场合,而钳位型的过压保护器,一般有比较高的寄生电容,通常不能有频率要求的保护场合,多用于电源的保护。

从更细分的电气特性来说,这些开关型器件和钳位型器件,根据产品本身的属性和应用的特点,各有优势和适合的应用场合,下图是对这些产品的一个对比说明。

从上面的对比图可以看出,在户外大能量保护的场合,气体放电管是能耐受浪涌能量最大的器件,所以通常是用于第一级的保护,但是缺点也很明显,钳位电压太高,通常需要第二级的保护进一步的限压,而瞬态抑制二极管TVS的耐受浪涌的能力最弱,通常作为设备级别的精细保护 ,这是TVS最为突出的优点。压敏电阻则是介于气体放电管GDT和瞬态二极管TVS之间的一类保护器件,也就是说压敏电阻的抗浪涌的能力不如GDT,但是钳位的精准度则优于GDT,保护精准度不如TVS,但是抗浪涌的能力则优于TVS。

高能贴片压敏电阻的出现,让压敏电阻的保护特点在保留浪涌大通流的基础上,进一步缩小了体积,并且实现了贴片化,这极大的方便了布线和生产自动化,是插脚压敏电阻适用电子行业发展趋势贴片化的一类变化。同时高能贴片压敏电阻也提升了耐受浪涌冲击的重复性和一致性,残压要求不高,但是通流能力要求高的场合,可以对TVS进行替代,特别是高压大通流场合,高能贴片压敏电阻表现出它独有的不可替代性。高能压敏电阻还有高温稳定性的特点, 在某些有高温环境要求的,高能贴片压敏电阻具有非常明显的高温稳定性的优势。

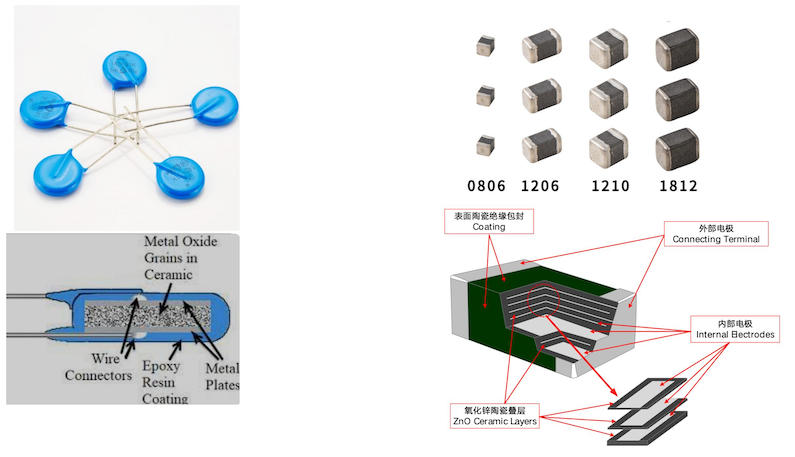

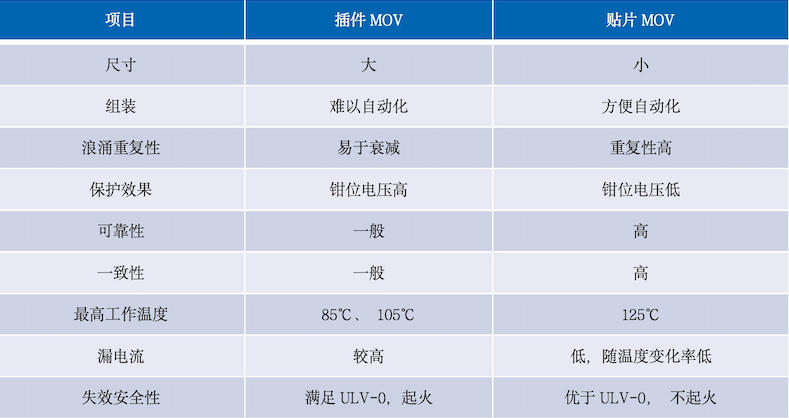

图中分别对插脚压敏电阻以及高能贴片压敏电阻的结构和性能进行对比。

插脚压敏电阻是把喷雾造粒的粉料,用干压法制作成生胚,生胚经过烧制成瓷,再经过外电极涂覆、装脚和环氧包封制作而成。不同于插脚压敏电阻的工艺, 高能贴片压敏电阻是用类似于MLCC的叠层工艺制作而成,具体来说,先将研磨好的浆料制成薄带,然后在薄带上印刷电极,随后把带有内电极的薄带多层层压而成,叠层好的功能层的上下盖也是用氧化锌陶瓷包封,用等静压的设备压合成一体制成生胚,所以叠层工艺的压敏电阻具有小型化和贴片化的特点,同时因为生产制造环境洁净,工艺精细,所以一致性和稳定性也较好,高能贴片压敏电阻经过外电极的烧制以及表面绝缘层的热处理,温度都是在600~700℃,这些高温的过程并没有对产品的电气性能有较大的影响,相比而言,插脚压敏电阻经过600℃的高温处理, 电压和漏电流都有很大的变化,以至于远远偏离当初的设计参数,这是高能贴片压敏电阻截然不同于插脚压敏电阻的特点,所以高温性能也稳定。

高能贴片压敏电阻在超过标称的浪涌冲击时,也会失效,但是因为高能贴片压敏电阻整体都是氧化锌陶瓷和金属电极,并没有能燃烧的物质,所以失效不起火,使用安全,表二就是对插脚压敏电阻和高能贴片压敏电阻从应用的角度进行在各性能参数方面的比较图。

总而言之,高能贴片压敏电阻是可以对插脚压敏电阻的应用在小型化贴片化角度进行替代,典型的应用就是以照明中的线性电源应用为代表高压应用的插脚压敏电阻的替代。高能贴片压敏电阻高通流和小尺寸的特点,可以对瞬态抑制二极管在低压应用领域进行替代,典型的应用就是安防和通讯中的POE保护。

(1)高能贴片压敏电阻在高工作电压领域对插脚压敏电阻的替代举例

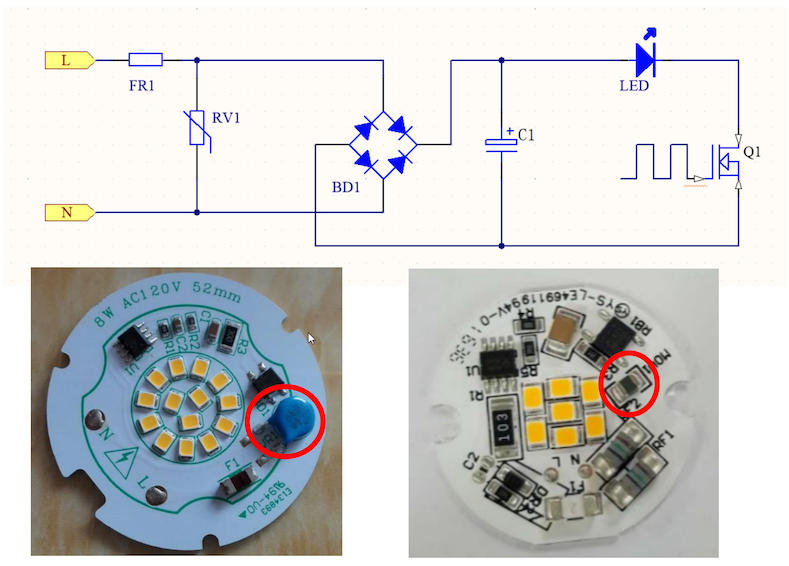

在照明行业,线性DOB刚刚兴起是符合行业发展趋势的新技术, 障碍该新技术的发展一个重要瓶颈就是电路保护问题。线性线路的特点, 是非常容易遭受浪涌破坏,线性电源也最适合用于小功率的灯泡,这也是照明市场量最大的细分市场,但是传统的保护器件插脚的压敏电阻体积大,非贴片,在很小体积的驱动线路板中,难以布线和加工,还有插脚压敏电阻体积大挡光等弱点,浪涌保护效果也差,把插脚压敏电阻卧倒紧靠热的铝基板,也容易使得插脚压敏电阻的环氧层老化,影响其绝缘性能,这些因素一起,就制约了LED线性电源的发展。

高能贴片压敏电阻的出现,成功的解决了以上的问题,下图就是照明行业的布线原理图和实例图。从下图可以看出,高能贴片压敏电阻使得线性DOB的生产组装变得简单,并且使用效果和安全性得到了极大的保证。

高压高能的贴片压敏电阻除了在照明行业的应用, 目前已经应用到的其他领域有智能家居、小家电、充电枪、电动窗帘、轨道交通、电表、低压电器、电焊机、电磁炉和手机充电器等。

(2)高能贴片压敏电阻对TVS的替代举例

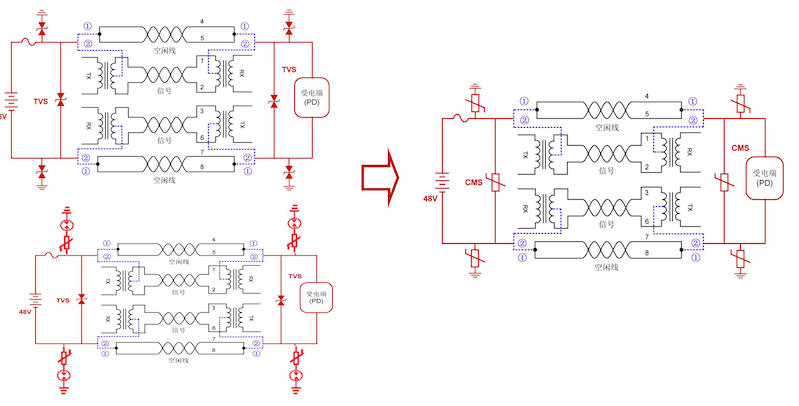

高能贴片压敏在大功率的TVS替代方面,有极大的替代和互补性,这是因为高能贴片压敏的体积更小,通流更大,价格更低,同时在高温125度工作温度下,有超过TVS更稳定的电性能参数。最为典型的应用就是安防通讯48V电源的保护,下图就以POE保护为例,说明高能贴片压敏电阻在通讯安防行业的应用。

在POE中的保护,传统是有两种典型保护方案,一种是气体放电管串联插脚压敏电阻的模式,一种是TVS的模式,他们各有优缺点,气体放电管的模式,虽然可以做到很大的通流能力,但是保护的效果差,通常要做两级的防护方案,所以用到的器件多,方案复杂,布线空间大,温度的稳定性也不高。现在的方案通常是用TVS的方案,这个方案虽然一定程度上避免了第一个方案的缺点,在保护效果和布线空间上大有提升,但是温度的稳定性仍然比较差,布线的体积仍然很大,比如在RJ45接口端的保护,TVS的体积太大就没有办法布线,再说TVS要达到比较高的浪涌防护能力,必须用TVS芯片叠片的方式,造价比较高。

相比传统方案和TVS方案,高能贴片压敏电阻的方案,体积更小,能节省布线空间,温度的稳定性也进一步提升,特别是用到局级的通讯设备上,对浪涌等级要求更高的场合,高能贴片压敏电阻就显得优势更加明显。当前华为、中兴、海康和大华都采用了高能贴片压敏电阻作为保护器件。目下图是典型的高能贴片压敏电子在POE保护中的方案。

高能贴片压敏电阻在低压领域的应用也非常广泛, 除了上面说的通讯和安防以外,在其他的领域推广开的有消防、汽车电子、电梯、新能源、扫地机器人、机顶盒、新能源BMS保护等。

二、高能贴片压敏电阻的独特应用场景

压敏电阻最重要的应用场合是电源端的保护,特别是随着第三代半导体技术氮化镓的广泛推广,越来越多的高电压电源需要保护, 比如超过650V的工作电压,在设备级别的保护方案中,整个的电路保护家族中,目前还没有出现合适的过压保护器件,高电压高通流的贴片压敏电阻的出现,正好填补了这个空白,是目前最符合设备级别高电压保护的器件就是高能贴片压敏电阻。

在设备级别的过压保护中,插脚的压敏电阻虽然能做到高电压和大通流,但是很难小型化和自动化生产,并且钳位电压稍高,保护效果不理想,一致性和耐冲击重复性也较差;瞬态抑制二极管,虽然是贴片产品,重复性和一致性以及钳位都比较理想,但是很难做到高通流,就算做到高通流,一般都是多颗TVS管串联, 占有空间体积大,价格昂贵。高能高压贴片压敏电阻的出现, 正好填补电路保护器件的这一空白,成为高电压领域的最佳选择,也是符合电子行业发展趋势的一类产品。

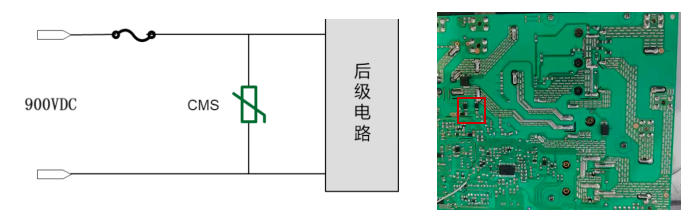

下面就以电磁炉中的高压MOS的保护为例,说明高能高压贴片压敏电阻的保护方案。 在常见的电磁炉的高压MOS保护,MOS管的工作电压高达900V,并且有空间尺寸的限制,所以一般用到的是3颗SMBJ400CA的TVS串联,达到1200V的保护电压,而通流的能力也只有10A(8/20 μs),如果用到高能高压贴片压敏电阻,一颗尺寸是1210的产品,就可以达到工作电压是1200V,浪涌通流能力是100A 。所以不管是体积上还是价格上,还是抗浪涌的能力上,还是高温稳定性方面,高能贴片压敏电阻都大大优于TVS。

下图是贴片压敏电阻对TVS替代的尺寸图,从图上可以看出,用高能贴片压敏电阻能大大的节省布线空间, 因为是一颗高能贴片压敏电阻对三颗TVS管的替代,体积缩小为原先的1/10不到,而通流也至少是5倍TVS的通流以上。

在高电压大通流应用领域,潜在的应用场景非常广泛,除了上面提到的电磁炉,现在发现的应用有高压充电桩、快速充电器,光伏逆变、智能家居和智能电网等领域都有广泛的应用。

三、高能贴片压敏电阻的发展趋势的探讨

中国贴片压敏电阻器行业在2023年市场规模已达58.2亿元,中国本地企业和外资企业在市场占有上旗鼓相当,但是细分领域表现差异显著:在消费电子、家用电器等中低端应用领域, 本土企业占据主导地位,其市场份额超过68%;而在汽车电子、工业控制等高端领域,外资企业仍维持技术壁垒优势,占据73%的市场份额,中国的高能压敏电阻企业鲜有进入者,所以中国企业提升产品的品质,生产出车规级符合AECQ200认证的产品是未来中国企业的用力方向。

据国家有关部门的预测,未来5年中国贴片压敏电阻的复合增长率超过9.3%,其核心增长动力源于新能源汽车、5G通信基站及智能家电领域的爆发式需求。特别是随着第三代半导体技术氮化镓等的普及,智能家电领域呈现结构性升级趋势,变频空调、智能厨电对耐高压型压敏电阻器(600V以上)需求年增速达17%,而作为光伏逆变器配套市场,随着1500V系统普及,高电压大通流保护器件的需求也激增,对电路保护器件的性能要求也持续提升。

对电路保护器件的高耐压和低残压以及大通流的要求正在成为行业的关键需求,而作为过压防护核心元件的高能贴片压敏电阻,本身具备高电压和大通流的特性,如果能降低其残压保护效果,则必然会成为新一代电子技术发展趋势的不可替代的关键保护器件。

同时高能贴片压敏电阻在生产制造工艺跟独石结构的电流保险丝类似的工艺特点,也使得高能贴片压敏电阻具备失效开路方面可能性,高能化、低残压更好的保护效果以及使用高安全性等特点,都使得高能贴片压敏电阻有可能成为新一代电路保护的核心领军器件,下文就是从高能贴片压敏的这些特点出发,探索了现在的高能贴片压敏电阻在高工作电压和低工作电压的领域应用的场景,以及在适应新一代电子技术发展趋势方面,该产品的发展方向,为高能贴片压敏电阻的行业发展,在当前和将来,做出有益的探索。

(1)高能低压贴片压敏电子在汽车电子中的应用

中汽协数据显示,2023年国内新能源汽车产量达958万辆,汽车电子中典型使用高能贴片压敏电阻的场合是电源和马达,其中马达的使用,有的一辆汽车有差不多40个马达,分别用于车窗的升降,转向灯,雨刷以及座椅的调节等,另外一个典型的应用汽车车灯的保护和电池的抛负载保护。汽车电子智能化和安全性发展,对保护器件推出了更高端的需求,首先是要求电路保护器件工作在

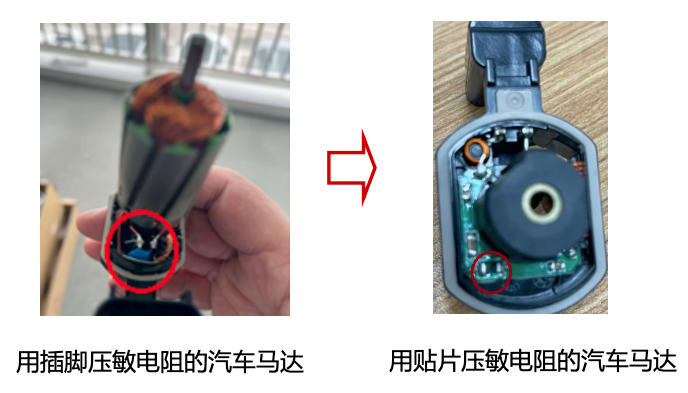

-40℃~125℃的宽温度范围内,各项电参数方面不能折减,甚至有的客户提出150℃或者175℃的环境工作要求,能自然满足该需求的就是高能贴片压敏电阻了。在当前马达的生产中, 消噪通常是用插脚压敏电阻,插脚压敏电阻最大的问题就是组装需要手工焊接,一致性差,并且绝缘距离也不够,而用贴片压敏电阻,就能方便的实现自动化和有效保证绝缘距离,并且在高温稳定性和保护的一致性方面,都优于插脚压敏电阻。下面就是这两种方式的比较图片。

(2)高能高电压贴片压敏电阻在手机快充中的应用

2023年国内智能手机产量达11.7亿部,充电器按照每部两只计算,一年的充电器超过23亿只,手机快充功能已经成为中高端手机的标配,按照一半是快充来计算,快充每年也有11亿只。 快充市场的需求旺盛。同时电子行业的发展, 对快充的安全性和低碳环保,也提出了新的要求,这样对电路保护器件,在高耐受电压、大通流能力、小尺寸、低功耗和高安全性等相应提出了高的要求。

如果按照快充行业的电路保护标准来说,希望在过压保护器件能通过UL62638的测试,也就是耐压要通过480VAC 耐压测试, 同时残压在8/20 μ s波形1.5KV的测试下,要低于800V,也就是说要通过UL62638的测试耐压测试,至少要求过压保护器件的击穿电压超440*1.414=622V,而残压在750A通流下不能大于800V的残压,还有就是过压保护器件的高度不能超过10毫米, 曾经有公司用TVS芯片叠层的方式做过尝试,生产工艺难以批量不说,产品的高度也超过了10毫米,并且难以实现贴片化,价格昂贵,用TVS的保护方案这条路非常难以走通。 同时,现在我们国家的快充,也在把待机功耗从150mW向35mW发展。

高能贴片压敏电阻具有小尺寸大通流的特征,可以满足小型化、贴片化和大通流的要求, 关键就是残压太高,对后端的保护效果不理想,如果能在高能压敏电阻既有优势特性的基础上,开发低残压的高能贴片压敏电阻,如果能达成TVS的残压效果,就有可能成为引领行业的新一代产品。这也符合新时代电子行业发展趋势的新产品。按照这种思路,国内某贴片压敏电阻B企业做了尝试,成功实现了上述的功能,下面就是对该产品的介绍。

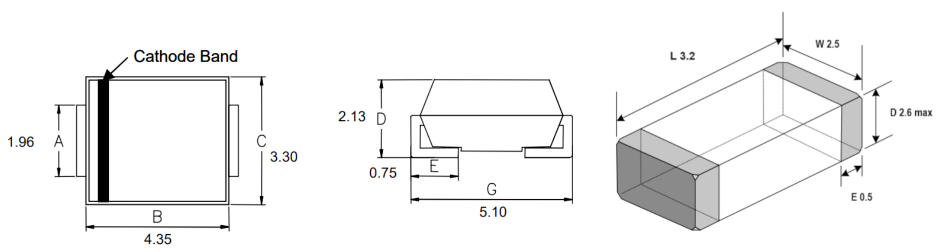

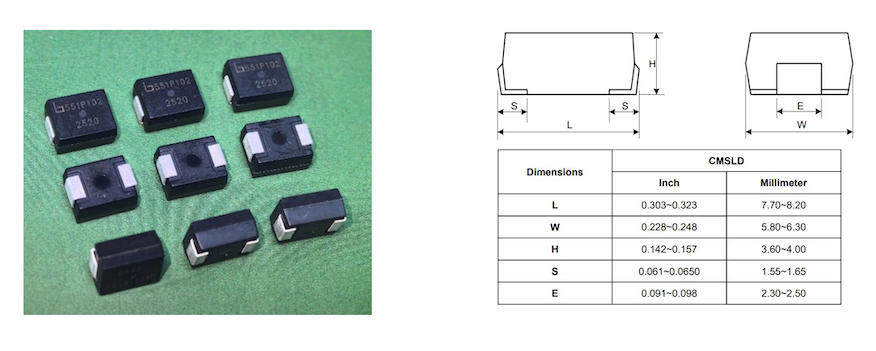

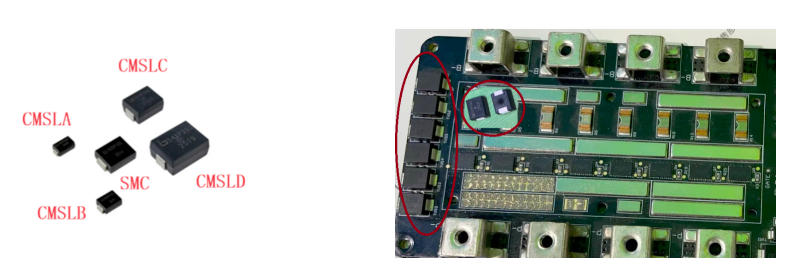

从尺寸的数据上看,跟半导体封装的SMC封装接近,是可以用同样的PCB布线焊盘,厚度只有不到5毫米,满足客户对于尺寸的要求。具体的尺寸数据见图八。

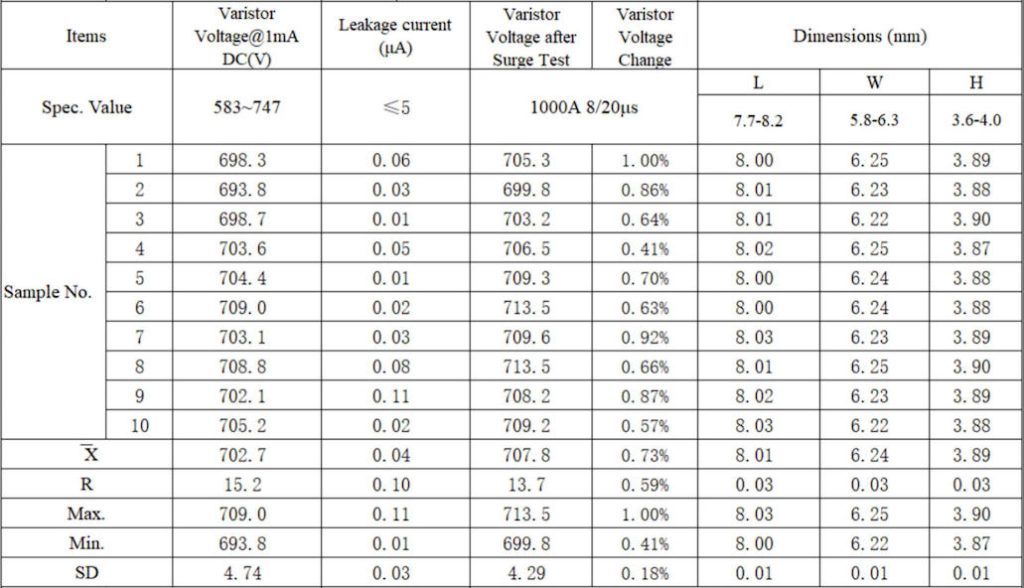

从常规参数的测试数据看, 1mA下的击穿电压在700V左右,能满足两倍的工作电压耐压440VAC的耐压测试,在550V直流条件下,漏电流小于5 μA 。在浪涌防护能力方面,可以通过8/20 μ s 1KA的测试,满足客户希望的1.5KV 750A的要求,在残压上,在浪涌波形8/20 μ s冲击下,2000V浪涌的残压不超过800V,可以满足客户对1.5KV浪涌冲击下残压的测试要求。具体的测试数据见下表。

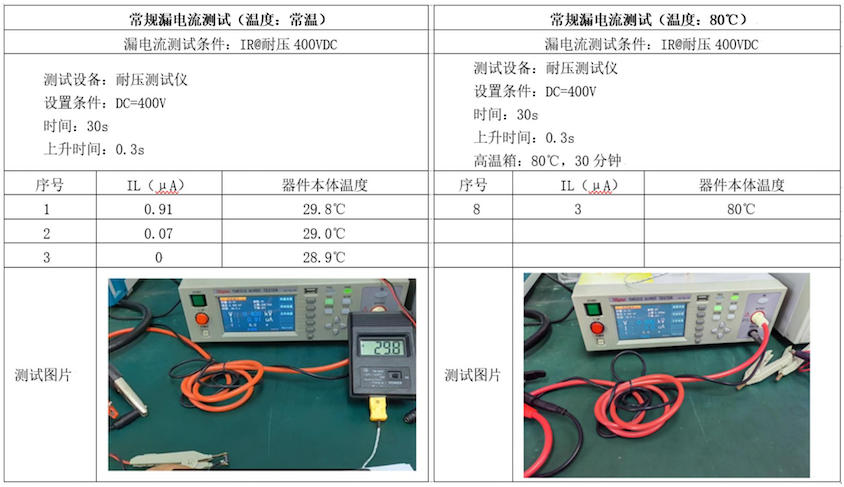

在另外一个客户关注的温升测试中,不管是在25℃的环境温度下,还是在80度的环境温度下,在带载480VDC 情况下,产品本体没有温升问题。现在的快充产品,现在大部分产品的待机功耗是150mW,有国际知名的公司做出了35mW功耗的快充产品,因为符合低碳绿色环保的理念,所以这个低待机功耗就成了行业追求的一个重要参数,具体的测试测试见图九。

对于过压保护器件高耐压低残压的要求,除了快充的应用以外,现在发现的应用还有低压电器、智能家居、工业控制和光伏逆变以及充电桩等,不仅仅是高工作电压领域,在低压的工作领域,同样有高耐压和低残压的要求,典型的应用就是汽车电子和新能源的BMS等,下面就说明高耐压低残压的要求在低工作电压场合的应用案例。

(3)高能低电压产品在汽车电子中的应用

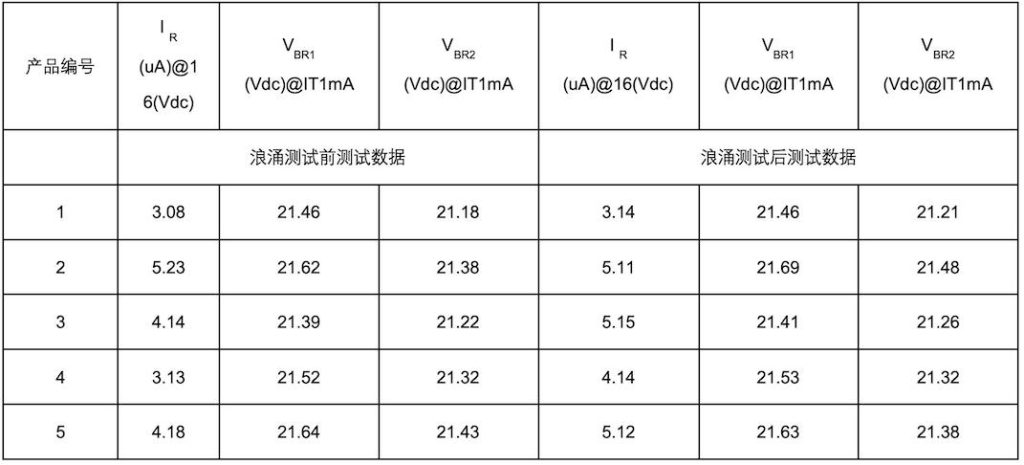

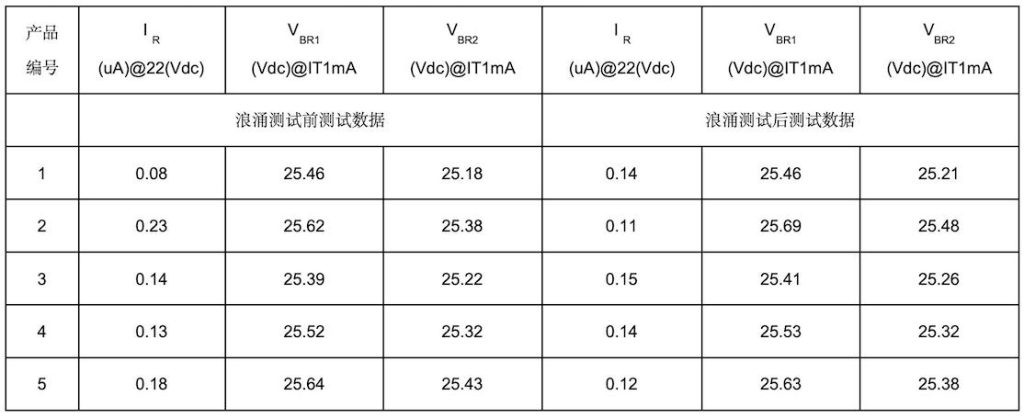

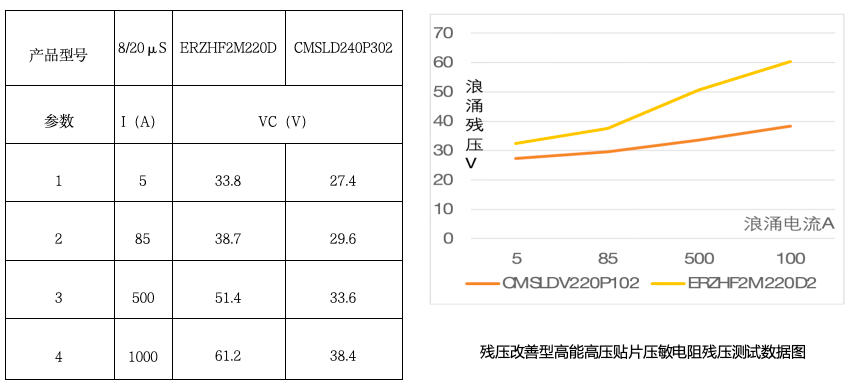

汽车电子的电源一般是12VDC或者24VDC,在小汽车的电源,一般是12VDC电源,对电路保护的器件,是要通过汽车电子行业的ISO7637的标准测试。抛负载测试是汽车电子电源保护的一个重要测试项目,一般是用于汽车蓄电池突然断电的保护,对保护器件最重要的就是三个要求指标是:耐压测试,浪涌测试和残压测试。在早期的抛负载保护方案中,或者欧洲和日本的汽车电子保护方案中,多用压敏电阻作为保护器件,这是因为贴片压敏电阻在高温稳定性以及震动测试项目方面,有他独特的优势,有的车企,甚至提出了电路保护器件要工作温度在150℃甚者是更高的175℃环境温度下,有这种高工作温度要求的,贴片压敏电阻就是最佳的选择。下图是普通的多层压敏电阻和经过残压改善后的压敏电阻的比较图。普通的压敏电阻测试数据是以国外某知名P公司产品为测试对象,经过残压改善是以国内B公司最新推出的产品为测试对象,下表是击穿电压和漏电流测试数据。

对于汽车电子12VDC的电源来说,都有24VDC的耐压测试,具体耐压需要多少时间,需要客户跟供应商协商, 国外某知名厂商P的规格书里,这个耐压的数字是24VDC,时间是5分钟; 我们在常温下测试,P公司是可以通过5分钟耐压测试的,考虑到汽车的内部环境温度会到80度或者更高,所以对于耐压测试,不考虑残压的情况下,是越高越好,测试的结果表明,P公司的可以通过规格书的要求,1mA击穿电压不到22V,电流已经超过了3mA, 产品的表面温度比较高。国内厂家B,在同样测试条件下,击穿电压超过25VDC,在24VDC下的漏电流小于1mA,产品的表面完全不发热,耐压性能稳定。

过压产品的高耐压是跟残压密切相关的,通常情况下,高耐压也意味着高残压,也就是强调工作电压的余量的情况下,需要牺牲保护效果,反之亦然。如果在提升高耐压的情况下, 同时降低了残压,无疑是产品品质的提升,也是市场对于高能贴片压敏电阻提出的更高要求,下图就是比较国外知名企业P和国内贴片压敏电阻厂家B在残压方面的比较。

从以上数据可以看出,不仅B公司的CMSL产品具有更好高的耐压性能,残压保护效果也优于国外知名公司P,用图形的方式表示,能更加直观看到两者残压的对比情况。

(4)高能低电压产品在新能源BMS中的应用

因为价格内卷越发激烈,BMS设计工程师比较头疼的一个问题就是 ,难以选定匹配电路保护的器件。这主要表现在几个方面,一个方面就是高耐压和低残压,如果耐压不够,过压保护器件会误动作, 同时必然也会缩短TVS管使用寿命,而如果过压保护器件选的耐压高了,残压相应的也会增加,保护效果就会受到影响,被保护的MOS管因为成本的原因,各家的耐压各不相同,提升耐压,使用高耐压的MOS管,也就意味着成本的增加, 同时使用的电气环境难以预测的原因,设计工程师不得不以增加多颗大功率TVS并联的方式,来降低残压和保证不可预测的过压大通流。这种单纯增加多颗TVS管并联的方式,对降低残压的效果有限,并且因为并联的多颗TVS管击穿误差的原因,最容易被击穿的一颗TVS管决定的并联线路最大通流能力,也就是说一颗TVS管被击穿,整个并联的多颗TVS管就一起失效。

如果用低残压的高能贴片压敏,就能解决这些头疼的问题。一个方面就是高能贴片压敏电阻本来就是小体积大通流的产品,所以一颗同样体积的产品,可以替代3颗甚至6颗TVS管,并且没有多颗TVS管并联的误差匹配问题,也就是工程师所谓的“肩膀”问题,如果能同时降低高能贴片压敏电阻的残压问题,就可以使用低耐压的MOS管,并且减少了布线的面积,从而降低了设计的成本,同时也减少了失效的风险。 下图比较了CMSL产品跟大功率TVS的尺寸对比。

从上面的图片可以看出,一颗CMSLA的产品,通流就可以跟SMC的相当,进行一对一的替换,大大减小了布线尺寸。如果工程师愿意尝试一颗CMSL对多颗TVS的替代,从右图可以看出,用一颗CMSLD的产品,跟SMC的TVS可以使用同样的焊盘,但是可以替代6颗TVS,极大节能的布线空间,因为减少了6颗TVS的误差匹配,也极大提高了使用效果。如果要灵活的实现一颗对多颗的替代,甚至一颗对超过6颗的替代,可以把CMSL做成对标TVS的SMA、SMB和SMC封装的产品,或者是3225封装甚至是4032封装,以符合客户对各种通流能力的产品。

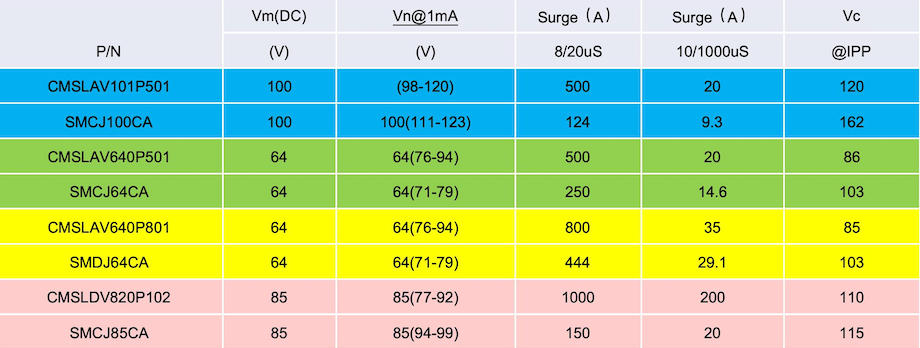

从下表的测试数据可以看出,一颗SMA封装尺寸的CMSLAV101P501,可以通过8/20us 500A 的通流,而残压只有120V,作为对比,一颗SMCJ100CA的TVS,通流只有124V,残压162V。考虑到BMS的充放电的MOS管保护中,波形更接近于10/1000us的波形, 以及实测中,TVS管也留有足够的余量,所以一颗CMSLAV101P501可以对超过1颗的TVS SMCJ100CA(功率5KW)的替代。同样,用一颗CMSLD820P102 可以对SMCJ85CA的产品进行超过6颗的替代。

(5)高能贴片压敏电阻中失效开路的机理探讨

一般来说,过电压保护器件的失效模式是短路模式,这种失效模式的危害就是使得被保护设备供不上电,严重的后果会引起线路或者设备起火,酿成灾难性的后果。为了避免过电压保护器件的失效短路情况,通常有两种解决的方式,一种是串联过电流保险丝的模式,另外一种是串联过温度保护器件的模式,这两种模式基本上都是外接过流或者过温保护器件,来实现对过压器件持续短路造成的危害,涉及到器件的选型的匹配等,增加了布线的空间和选型匹配的难度。

对于高能贴片压敏电阻来说,可以在一个器件上实现失效开路的功能,这种思路的经验来源就是:独石结构的过流保险丝和高能贴片压敏电阻是同一种生产制造工艺路线,也就是都是在陶瓷介质上印刷银电极,不同的是在独石结构的过流保险丝制造工艺里,用的陶瓷介质是氧化铝,起到基板支撑和散热的作用,高能贴片压敏电阻用的陶瓷介质是氧化锌,起到半导体功能介质的作用,如果用陶瓷氧化锌介质作为过流保险丝的基板,影响的就是保险丝的散热,这可以通过调节保险丝银电极的印刷图形,来调节保险丝的耐压性能和过流特性,这样就可以把一个过流保险丝和过压高能压敏电阻做成器件,同时实现了过压保护和过流保护的作用,从而起到了一个失效开路的效果,其示意图如下图所示。

具体的设计思路是,在单层的氧化锌介质上,先印上一段过流保护的银电极,然后再把图形放大,印刷成氧化锌过压器件的图形,这样一个介质上,就有了过流保护的功能和过压保护的功能,把1到3层甚至更多的这样的介质层并联叠片,就做成了具有失效开路功能的过压保护器。

产品测试结果表明,只要合理设计过流保护器的耐受浪涌冲击能力,和电流熔断的能力,使得过压保护器件在损坏以前,或者失效短路长时间通过大电流的时候,就让过流保护部分断开,就能有效地实现失效安全的功能,从前面的对比图可以看出,在过压器件短路以前,过流保护部分就有效断开了,这样就起到了失效开路的效果。

随着社会和电子行业对用电安全问题的越来越重视,失效安全不仅仅是电子行业非常重视的大问题,也是社会重视的大问题,如果能做出失效安全的过压保护器,这是电子行业的一大革新性进步,在新能源、汽车电子、安防通讯以及智能家居行业,必然会得到极大的认可和推广。

四、高能贴片压敏电阻的应用总结

高能贴片压敏电阻以其小型化、贴片化和高能化的优点,符合了电子行业向小型化、薄型化和轻量化发展的趋势,从产品上来说,可以在某些特定的场合,实现对插脚压敏的贴片化和TVS的替代。相比其他的过压保护器件,高能贴片压敏电阻有其独特的优势,也就是贴片化小尺寸和高电压大通流,这个特点使得高能贴片压敏电阻非常适合保护第三代氮化镓半导体高电压电源的电路安全,成为电路保护家族一类独特的存在,填补了电路保护家族产品中在高电压和大通流电路保护场合产品的不足,也使得电路保护产品家族更加完善。

目前我们国内对高能贴片压敏电阻高端产业供给方面, 明显行业投入不足,所以汽车电子和工业控制等高端市场都被国外的同类供应商占据,这就是希望国内的同行能充分重视,并且尽快实现国产化替代。

还有就是随着电子行业对高耐压、低残压以及使用安全性方面的需求和重视,也需要大家一起努力,使得高能贴片压敏电阻作为一类有优异特性的保护器件,向着更加符合电子行业发展趋势的方向发展,为电子行业的安全发展做出贡献。

参考文献: